Изделия из металлического гладкого листа широко применяются в различных отраслях — от строительства и машиностроения до бытовой сферы и домашнего хозяйства. Их функциональность, внешний вид напрямую зависят от качества исходного листового сырья, а также от точности, аккуратности его обработки.

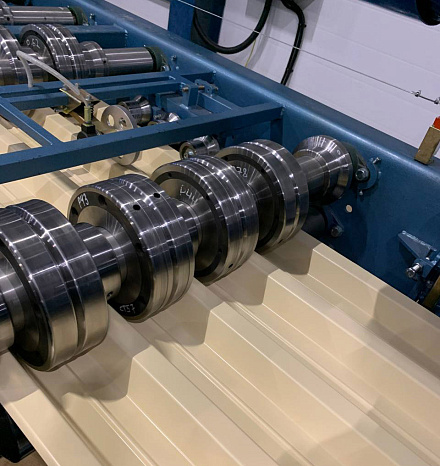

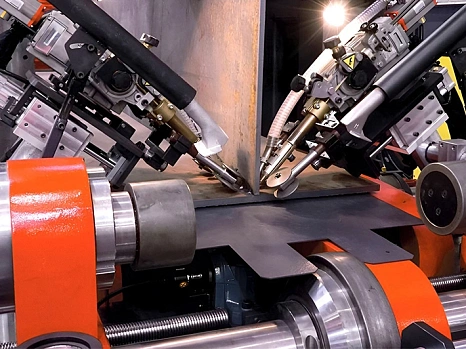

Работа современной линии продольной и поперечной резки металла основана на согласованном взаимодействии высокоточного оборудования для резки с ЧПУ и вспомогательных агрегатов под управлением интеллектуальных систем. Оптимизация всех этапов производства позволяет получать металлопродукцию высокого качества с низкими потерями сырья.

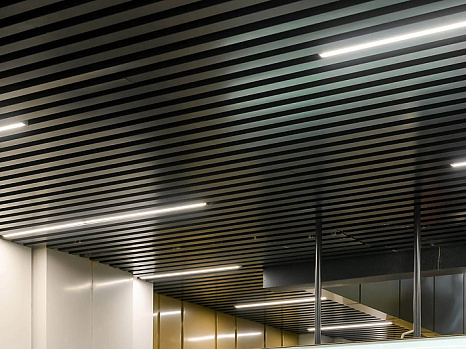

Реновация поликлиник в Москве и Московской области идет полным ходом. В рамках первого этапа реновации модернизировано уже больше 200 зданий.